کمپرسور

در سیکل تبرید کمپرسور با مصرف انرژی الکتریکی گاز تبرید را از اواپراتور مکش می کند و سپس آن را فشرده ساخته و وارد کندانسور می نماید.

۱ــ۳ــ انواع کمپرسورهای متداول سیستم تبرید

۱ــ کمپرسور گریز از مرکز

۲ــ کمپرسور اسکرو

۳ــ کمپرسور اسکرال (طوماری)

۴ــ کمپرسور پیستونی

۵- کمپرسور روتاری

۱ــ۱ــ۳ــ کمپرسور گریز از مرکز: در این نوع کمپرسور همان طور که از نام آن مشخص است ارتفاع نظیر فشار از نیروی گریز از مرکز ناشی می شود

روتورهای گردنده با سرعت زیاد با پره هایی که به گونه خاصی طراحی شده اند تا ماده سرمازا را از واحد تبخیر می گیرند (مکش) و مولکول های آن را با سرعت بسیار زیاد از محیط روتور به خارج از آن می رانند

تعدادی از مبردهای رایج در کمپرسورهای گریز از مرکز، مبردهای ۱۱ــ R ، ۱۲ــ R، ۱۳ــ R، ۵۰۰ ــ R و آمونیاک می باشند.

شکل ۳ــ۳ــ ماده سرمازا از مرکز وارد پروانه شده و در اثر نیروی گریز از مرکز از محیط روتور خارج می شود.

مواد سرمازای مورد استفاده در کمپرسورهای سانتریفوژ دارای چگالی بخار کم و حجم مخصوص زیاد هستند زیرا کمپرسورهای گریز از مرکز برای انتقال حجم بسیار زیادی از ماده سرمازایی که چگالی بخار کمی دارد بسیار مناسب اند. گاهی لازم است که تراکم در دو یا چند مرحله صورت گیرد و سرعت چرخش باید بسیار زیاد باشد تا نیروی گریز از مرکز لازم برای تولید ارتفاع نظیر فشار مورد نیاز حاصل شود.

سرعت چرخش کمپرسورهای گریز از مرکز از ۴۰۰۰ دور در دقیقه برای ماشین هایی که ظرفیت آنها بسیار بالاست (۱۰۰۰ تا ۲۰۰۰ تن) تا ۸۰۰۰RPM برای ماشین های کم ظرفیت (۵۰ تا ۱۰۰ تن) متغیر است. امتیاز اصلی کمپرسورهای گریز از مرکز ظرفیت زیاد آنها می باشد.

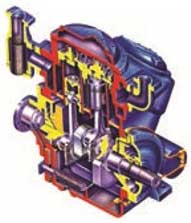

شکل ۴ــ۳ــ کمپرسور گریز از مرکز سانتریفوژ در یک چیلر

شکل ۴ــ۳ــ کمپرسور گریز از مرکز سانتریفوژ در یک چیلر

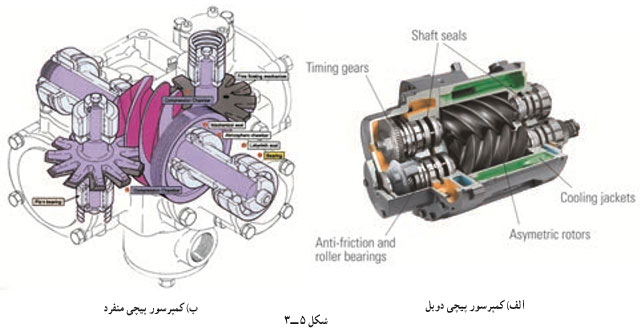

۲ــ۱ــ۳ــ کمپرسورهای پیچی (اسکرو):

دو طرح مختلف برای کمپرسورهای پیچی در نظر گرفته شده است.

۱ــ کمپرسور پیچی جفت (دوبل)

۲ــ کمپرسور پیچی منفر

در کمپرسورهای پیچی جفت عمل تراکم توسط دو رتور مارپیچ انجام می گیرد (شکل ۶ ــ۳) . در اثر گردش رتورها ماده سرمازا به داخل شیارهای مارپیچ رتور مکیده می شود (۶ ــ۳ــ الف) و با توجه به جهت چرخش رتور به سمت جلو فشرده می شود (۶ ــ۳ــ ب و ج) و در انتهای دنده های مارپیچ به علت اینکه فضای بین دنده های رتور به حداقل رسیده ماده سرمازا کاملا متراکم شده و با فشار از انتهای شبکه مارپیچ خارج می شود (شکل ۶ ــ۳ــ د).

شکل ۶ ــ۳ــ نحوه تراکم ماده سرمازا در کمپرسور پیچی جفت

شکل ۶ ــ۳ــ نحوه تراکم ماده سرمازا در کمپرسور پیچی جفت

اما در کمپرسورهای پیچی منفرد عمل تراکم توسط یک رتور مارپیچ و دو چرخ ستاره ای صورت می گیرد (شکل ۷ــ۳). در اثر چرخش سریع رتور و چرخ ستاره ای گاز مبرد به داخل شیارهای رتور مارپیچ مکیده شده (شکل ۷ــ۳ــ الف) و در اثرکاهش حجم فضای مارپیچ رتور فشار مبرد افزایش یافته و در انتها با فشار زیاد خارج می شود (شکل ۷ــ۳ــ ج).

شکل ۷ــ۳ــ نحوه تراکم ماده سرمازا در کمپرسور پیچی منفرد

شکل ۷ــ۳ــ نحوه تراکم ماده سرمازا در کمپرسور پیچی منفرد

مزایای این نوع کمپرسورها عبارت اند از:

۱ــ عملکرد آرام این نوع کمپرسورها که ناشی از تراکم چرخشی محورهای کمپرسور است.

۲ــ به علت حرکت دورانی حلزون های کمپرسور لرزش آن بسیار کم می باشد.

۳ــ به علت هم پوشانی سیکل مکش و دهش کمپرسورهای پیچی، جریان مبرد یکنواخت و مستمر می باشد.

۴ــ کمپرسورهای پیچی حدود یک دهم کمپرسورهای تناوبی قطعه متحرک دارند لذا خرابی کمپرسور پیچی نسبت به کمپرسورهای تناوبی کمتر بوده و تعمیرات آن راحت تر می باشد. ـ

۵ـ در کمپرسورهای پیچی فضای مرده وجود ندارد لذا راندمان حجمی این نوع کمپرسورها بالا می باشد.

از معایب کمپرسورهای پیچی می توان به دو مورد اشاره نمود:

۱ــ سرعت گردش بالای محور کمپرسور

۲ــ نیاز این نوع کمپرسورها به روغن کاری مخصوص

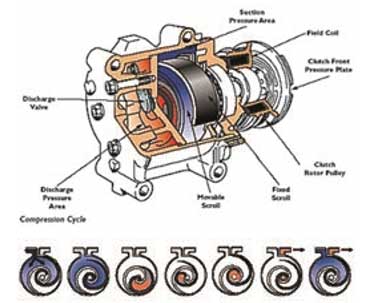

۳ــ۱ــ۳ــ کمپرسورهای طوماری (اسکرول):

کمپرسور اسکرول از دو قطعه اصلی اسکرول ثابت و اسکرول متحرک تشکیل شده است (شکل ۸ ــ۳)

شکل ۸ ــ۳ــ اسکرول ثابت و اسکرول متحرک

این دو قطعه در داخل یکدیگر قرار گرفته اند، اسکرول متحرک در داخل اسکرول ثابت حرکت کرده و با توجه به فاصله لبه های هر دو قطعه گاز مبرد از قسمت سمت چپ مکیده شده و با فشار از مرکز اسکرول با فشار زیاد خارج می شود. این قسمت به لوله سمت راست که لوله دهش می باشد متصل شده است (شکل ۹ــ۳).

شکل ۹ــ۳ــ مراحل کار کمپرسور اسکرول

مزایای کمپرسور اسکرول:

۱ــ بازده کمپرسورهای اسکرول ۱۰ تا ۱۵ درصد بیشتر از کمپرسورهای پیستونی است.

۲ــ تخلیه گاز به صورت پیوسته و مدام و به طور یکنواخت انجام می شود.

۳ــ قطعات متحرک کمپرسور اسکرول بسیار کم بوده و امکان خرابی این نوع کمپرسورها نسبت به کمپرسورهای پیستونی بسیار کمتر می باشد.

۴ــ ارتعاش و سر و صدای این نوع کمپرسورها کمتر از کمپرسورهای پیستونی است.

شکل ۱۰ــ۳ یک کمپرسور اسکرول را نشان می دهد.

شکل ۱۰ــ۳ــ کمپرسور اسکرول

۴ــ۱ــ۳ــ کمپرسورهای رفت و برگشتی:

برای جابه جا کردن مواد سرمازایی که چگالی بخار آنها بسیار زیاد است و همچنین مواد سرمازایی که فشار چگالش آنها نسبتا بالاست، کمپرسور رفت و برگشتی (پیستونی) مناسب ترین دستگاه محسوب می شود.

آمونیاک، ۱۲ــ R، a134ــ R، ۴۱۰ــ R، ۴۰۷ــ R، ۲۲ــ R، ۵۰۰ ــ R و ۵۰۲ ــ R جزء مواد سرمازایی هستند که برای تراکم آنها کمپرسور رفت و برگشتی بهترین راندمان را خواهند داشت.

این کمپرسورها براساس متغیرهای زیر طبقه بندی می شوند:

۱ــ نوع محرک (وسیله چرخاننده یا گرداننده)

۲ــ آرایش سیلندر و پیستون

۳ــ سیستم های خنک کننده و روغن کاری

۱ــ۴ــ۲ــ۳ــ نوع محرک: کمپرسورها به کمک الکتروموتور کار می کنند اما در سیستم های تهویه مطبوع وسایل حمل و نقل عمومی مانند اتومبیل ها، قطارها، هواپیماها و کشتی ها نیرو یا توان محرک، به وسیله موتورهای درون سوز تأمین می شود.

کمپرسورهای مجهز به ماشین بخار نیز موجود است ولی این نوع کمپرسورها فقط در جاهایی به کار می رود که از بخار آب برای مصارف دیگر نیز استفاده می شود. کمپرسور را می توان به وسیله موتور هم محور (کوپلینگ مستقیم) یا موتوری که محور آن جداست (با استفاده از فلکه وتسمه) چرخاند.

این نوع کمپرسورها را نوع باز می نامند. ممکن است موتور محرک مستقیما کمپرسور را بگرداند و موتور درون کمپرسور قرار گیرد و با آن یکپارچه شده است.این نوع کمپرسورها از نوع بسته و نیمه بسته می باشند. کمپرسورهای بسته از لحاظ جاگیری بسیار مناسب اند و فضای اندکی را اشغال می کنند و در صورت خراب شدن اجزای داخل کمپرسور قابل تعمیر نمی باشند اما کمپرسورهای نیمه بسته قابل تعمیر می باشند.

امتیاز مشخص کمپرسورهای بسته و نیمه بسته مصونیت از نشت ماده سرمازا و فراغت از دردسرهای مربوط به فلکه و تسمه است.

کاستی های کمپرسورهای بسته:

۱ــ محدودیت ظرفیت

۲ــ لزوم چرخیدن کمپرسور با همان سرعت گردش موتور

۳ــ عدم دسترسی برای تعمیر و نگهداری

۴ــ انتقال گرمای حاصل از کار موتور به سیکل تبری

آرایش سیلندر و پیستون

بیشتر کمپرسورهای رفت و برگشتی که امروزه در سیستم های تهویه مطبوع به کار می روند از نوع یک طرفه اند یعنی فقط با یک بار حرکت پیستون به طرف بالا گاز متراکم می شود. ممکن است سیلندر عمود قرار گیرد یا به شکل V (خورجینی) یا v/w باشد سرعت چرخشی ۶۰۰ تا ۱۸۰۰RPM متداول است و گاهی از ماشین های با سرعت ۳۶۰۰RPM نیز استفاده می شود.

خنک کردن و روغن کاری

سیلندر و سرسیلندر کمپرسور را می توان با آب یا هوا خنک کرد. معمولا واحدهای خیلی بزرگ را با آب خنک می کنند. آب در بدنه دو جداره سیلندر و سرسیلندر جریان دارد و بیشتر کمپرسورهای متداول در سیستم های تهویه مطبوع با هوا خنک می شوند. جدار سیلندر و سرسیلندر را پره دار می سازند تا سطح زیادی داشته باشند و گرما را به خوبی منتقل کنند. کمپرسورهای بسته به وسیله بخار مکش خنک می شوند. کمپرسورها را با استفاده از سیستم پاشش ساده و سیستم های تغذیه اجباری به کمک پمپ روغن کاری می کنند. در کمپرسورهای کوچک منحصرا از سیستم روغن کاری پاششی استفاده می شود اما در کمپرسورهای نیمه بسته و باز روغن کاری توسط پمپ روغن انجام می گیرد.بدلیل اهمیت روغن کاری می بایستی از وجود روغن کافی در کمپرسور مطمئن شد به همین منظور بر روی بدنه کمپرسور شیشه ای قرار دارد تا بتوان سطح روغن داخل کمپرسور را کنترل نمود و در صورت پایین آمدن سطح روغن از اندازه تعیین شده نسبت به شارژ روغن اقدام نمود.

همچنین برای اطمینان از کار صحیح پمپ روغن از کلید کنترل فشار استفاده می شود تا در صورت خراب شدن پمپ روغن و نبودن فشار مناسب جهت روغن کاری اجزاء کمپرسور، توسط کنترل فشار روغن کمپرسور خاموش می شود.

۲ــ۳ــ روش های کنترل

ظرفیت سیستم های سردسازی ۱۰ تنی و بزرگ تر، اغلب به وسایلی برای کنترل ظرفیت کمپرسور نیاز دارد. امروزه چهار روش برای این کار متداول است:

۱ــ استفاده از چند کمپرسور

۲ــ بی بار کردن سیلندر

۳ــ کنترل جریان ماده سرمازا، مانند هدایت گاز داغ از مسیر کنار گذر یا تنظیم فشار واحد تبخیر

۴ــ کنترل سرعت دوران کمپرسور (RPM)

۱ــ۲ــ۳ــ استفاده از چند کمپرسور:

در کمپرسورهای چند واحدی باید وسایلی برای کنترل ظرفیت و تغییرات توان نصب کرد. معمولا یک یا چند کمپرسور کار می کنند و یکی از این واحدها در مواقع لازم روشن یا خاموش می شوند تا با نوسان های بار مقابله کنند. برای متوقف کردن یک یا چند واحد معمولا از فشار واحد تبخیر استفاده می شود. هرازگاه واحد در حال کار را تغییر می دهند تا فقط یک واحد فرسوده نشود. در چنین سیستمی باید آرایش مداربندی واحد تبخیر دقیق باشد و ظرفیت کندانسر کنترل شود تا بتوان بین بقیه اجزای سیستم و ظرفیت کاهش یافته کمپرسور موازنه برقرار کرد.

۲ــ۲ــ۳ــ بی بار کردن سیلندر:

در کمپرسورهای چند سیلندر (۴ سیلندر یا بیشتر) ظرفیت کمپرسور به جابجایی حجمی گاز مبرد توسط سیلندرها کمپرسور بستگی دارد لذا می توان ظرفیت هر کمپرسور را به آسانی با بای پاس کردن گاز خروجی از هر سیلندر کاهش داد.

شکل ۱۱ــ۳ یک نمونه از شیر بی بار کننده سیلندر کمپرسور را نشان دهد. همان طور که در شکل ۱۱ــ۳ــ الف دیده می شود کمپرسور در حال کار معمول خود می باشد. گاز خروجی از سیلندر کمپرسور با هل دادن شیر یک طرفه از سمت راست تخلیه می شود. با کاهش ظرفیت سیستم برودتی و به منظور خارج نمودن این سیلندر از چرخه تراکم گاز مطابق شکل ۱۱ــ۳ــ ب شیر برقی مغناطیس می شود. در این حالت مسیر گاز دهش به پشت شیر بی بار کننده باز شده و آن را به سمت راست حرکت می دهد. در این وضعیت مسیر برگشت گاز که در سمت چپ بی بار کننده قرار دارد باز شده و گاز از این مسیر به قسمت مکش کمپرسور برگشت داده می شود. بر روی تمامی سیلندرهای کمپرسور یک نمونه از این شیر بی بار کننده نصب می شود تا در صورت کاهش تدریجی بار به تدریج سیلندرهای کمپرسور از مدار خارج شوند.

شکل ۱۱ــ۳ــ طرز کار شیر بی بارکننده

وظیفه کنترل عملکرد شیرهای بی بارکننده که بر روی هریک از سیلندرها کمپرسور نصب شده بر عهده ترموستات چند مرحله ای می باشد. این ترموستات به گونه ای طراحی شده است که با کاهش دمای سردخانه در هر مرحله یکی از شیرهای بی بارکننده را مغناطیس می کند تا توسط آن سیلندر کمپرسور از مدار تراکم گاز خارج شود.

۳ــ۲ــ۳ــ کنترل جریان ماده سرمازا: با کنترل جریان ماده سرمازا به دو روش می توان ظرفیت دستگاه را کنترل کرد. در روش اول از رگولاتور تنظیم کننده فشار واحد تبخیر برای کاهش فشار واحد تبخیر به کمترین مقدار ممکن در هنگام کاهش بار واحد تبخیر استفاده می شود. (شکل ۱۲ــ۳)

شکل ۱۲ــ۳ــ نمودار نشان دهندهٴ روش نصب رگولاتور فشار واحد تبخیر برای نگه داشتن فشار واحد تبخیر در بالاتر از حداقل لازم برای کار در حالت بار پایین.

شکل ۱۲ــ۳ــ نمودار نشان دهندهٴ روش نصب رگولاتور فشار واحد تبخیر برای نگه داشتن فشار واحد تبخیر در بالاتر از حداقل لازم برای کار در حالت بار پایین.

در روش دوم گاز گرم از سمت تخلیه کمپرسور از طریق کنار گذر به نقطه ای بین ورودی واحد تبخیر ــ واحد توزیع و شیر انبساط جریان پیدا می کند. گاز گرم باری جزیی برای واحد تبخیر است که پمپ می شود شیر انبساط از جریان مایع بکاهد و در نتیجه ظرفیت واحد تبخیر را کم کند. فشار مکش کمپرسور حفظ می شود ولی ظرفیت خالص واحد تبخیر یا سیستم تهویه مطبوع کاهش می یابد. (شکل ۱۳ــ۳)

شکل ۱۳ــ۳ــ نمودار نشان دهندهٴ طرز کار شیر کنارگذر گاز گرم برای تأمین گاز گرم به صورت «بار کاذب» برای واحد تبخیر، به منظور کنترل ظرفیت کمپرسور در شرایطی که بار پایین است.

۴ــ۲ــ۳ــ کنترل سرعت کمپرسور:

امروزه می توان توسط اینورمتر سرعت گردش محور کمپرسور را کنترل نمود و در صورت کاهش بار با کم کردن سرعت کمپرسور، حجم جابه جایی مبرد را کاهش داد.

۳ــ۳ــ تعیین قدرت کمپرسور برای تعیین قدرت کمپرسور یخچال و یخچال فریزر از شکل ۱۶ــ۳ استفاده می شود. ابتدا می بایستی ۳ مشخصه یخچال یا یخچال فریزر مشخص گردد.

۱ــ نوع یخچال یا یخچال فریزر

۲ــ نوع عایق به کار رفته در بدنه یخچال

۳ــ حجم داخل یخچال

شکل ۱۶ــ۳ــ قدرت کمپرسور برای انواع مختلف یخچال و فریزر، با دو نوع عایق پشم شیشه و فوم